Concevoir et développer

Roxel maîtrise l’intégralité du cycle de vie de ses systèmes de propulsion, depuis la conception jusqu’au démantèlement et destruction. Les phases de recherches technologiques, d’études de développement, de qualification, de production en série et d’assistance en service sont également couvertes par l’expertise Roxel.

Pour satisfaire les exigences de ses clients européens et internationaux, Roxel met à leur disposition des chefs de projet et des équipes dédiées hautement qualifiée, réunissant tous les savoir-faire et les expertises nécessaires.

Maîtrisant tous les composants des propulseurs et leurs interfaces, Roxel peut concevoir et développer des moteurs-fusées complets sur la base des besoins et des performances attendues par le marché.

Le champ des compétences de Roxel s’étend à toute la propulsion tant pour des applications terrestres, que navales ou aériennes, et comprend des produits tels que des roquettes air-sol d’artillerie, des missiles tactiques et des missiles de croisière.

Fort de cette expertise reconnue, Roxel fournit :

• Des systèmes de propulsion novateurs à partir d’un concept de base

• La modernisation à mi-vie de systèmes existants

• Le reconditionnement de systèmes existants

• La remotorisation de systèmes existants

• La conception de propulseurs en coopération avec des concepteurs et/ou fabricants locaux

• Des solutions innovantes issues de programmes de recherche

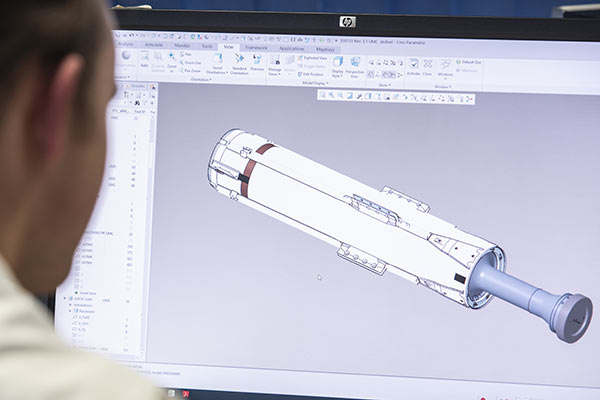

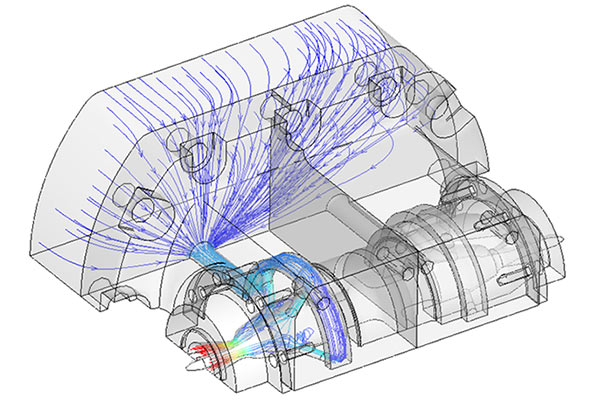

Roxel cultive une expertise dans ses outils numériques contribuant à l’optimisation de ses systèmes. Ceci permet de :

• Réduire le nombre de prototypes et de tests nécessaires à la qualification (contribue à la réduction de l’impact environnemental)

• Améliorer le retour sur investissement de chaque test (définition et analyse des mesures)

• Mettre en place une assistance efficace pour toute analyse de défaillance

Roxel possède une expérience éprouvée en modélisation d’étude de conception dans les domaines suivants :

• Analyse balistique

• Analyse mécanique et thermique

• Analyse numérique de mécanique des fluides (CFD)

• Analyse thermochimique

• Analyse de fiabilité / défaillance

• Modélisation de MURAT

Produire

Outre la conception et le développement, Roxel est capable d’assurer l’intégralité de la production d’un propulseur, depuis la structure et les matériaux énergétiques ou inertes jusqu’à l’assemblage des différents éléments.

Roxel dispose de quatre sites de production en France (Saint Médard, Bourges, La Ferté Saint-Aubin) et au Royaume-Uni (Summerfield), offrant un niveau de qualité et de sécurité exceptionnel dans le domaine des dispositifs pyrotechniques.

Systèmes de propulsion intégrés

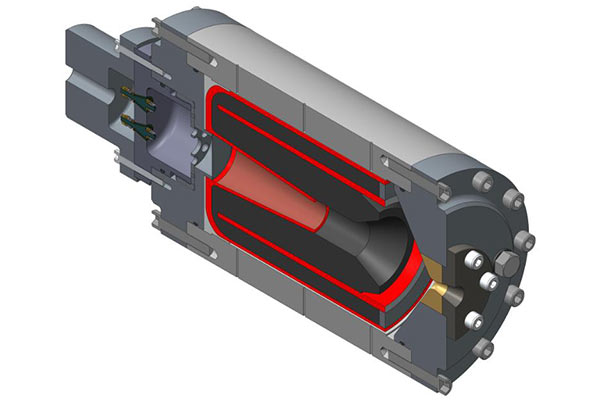

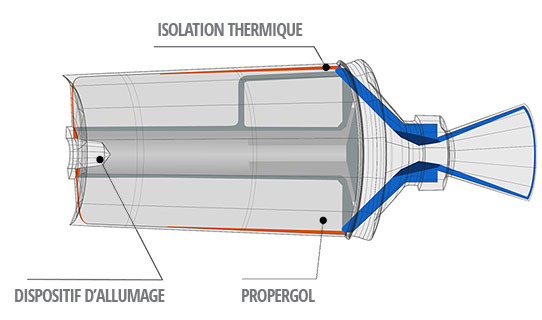

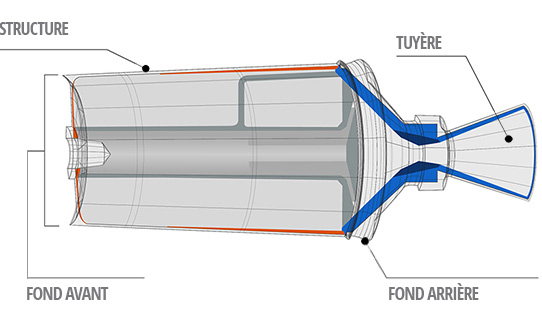

Un propulseur se compose principalement de :

• Un corps de propulseur, faisant généralement partie de la structure externe de la roquette ou du missile

• Une série d’isolants protégeant le corps des agressions thermiques et/ou chimiques

• Un bloc de propergol

• Des tubes de liaisons et des tuyères disposant (ou non) de dispositifs de déviation de jet (butée flexible, déviateur de jet…)

• Un dispositif d’allumage

• Dans certains cas, le propulseur comprend des composants additionnels, notamment un dispositif de sécurité d’allumage (ISD), une isolation thermique extérieure, des hangers, etc.

Roxel propose une gamme de propergols, de corps de propulseur et de matériaux associés des plus larges :

• Matériaux énergétiques : propergols (EDB, CDB, composite)

• Technologies de fabrication de structures de moteurs-fusées

Matériaux énergétiques

Roxel a une expertise et des moyens spécifiques lui permettant de concevoir, développer et fabriquer une gamme complète de matériaux énergétiques à base de propergol solide. Le propergol solide contient un combustible, un comburant et des additifs permettant de contrôler ses propriétés balistiques et physiques. Le propergol peut être moulé ou extrudé et même usiné à la forme souhaitée.

Roxel a la capacité de fabriquer n’importe quelles dimensions (masse et diamètre) de propergol solide pour système de propulsion tactique.

Des collaborateurs qualifiés

Roxel emploie du personnel certifié COFREND-COSAC niveau 1 et 2 (ressuage, contrôle par ultrasons, radiographie) en France et ASNT niveau 3 (radiographie, ultrasons, particules magnétiques et ressuage) au Royaume-Uni. La chaîne d’approvisionnement est gérée par une équipe dédiée répartie sur les différents sites.

Propergols composites (principalement HTPB)

Les propergols composites sont essentiellement composés d’un comburant solide, d’un liant organique de poudre métallique et d’additifs permettant le contrôle des propriétés balistiques et mécaniques.

• Composites moulés

• Extrudés

Propergols double base

Les propergols double base sont essentiellement composés de nitrocellulose et de nitroglycérine. Ils contiennent également des additifs pour permettre le contrôle des propriétés balistiques et mécaniques, et garantir leur stabilité chimique.

• Epictète (CDB)

• Double base réticulés (XLDB)

• CDB modifiés par élastomère (EMCDB)

• Double base extrudés (EDB)

Propergols énergétiques avancés

Propergols à base de nouvelles molécules (ADN, FOX, GAP)

Matériaux inertes

Roxel conçoit, développe et fabrique une large gamme de matériaux inertes. Ils sont utilisés pour la protection des structures et l’inhibition des blocs de propergol lorsque nécessaire.

Ces matériaux requièrent :

• Une résistance aux chocs thermiques et aux températures élevées

• La capacité de réduire les transferts thermiques dans le corps (faible conductivité thermique)

• Une résistance aux chocs mécaniques liés à l’amorçage

• Une résistance à l’érosion chimique et mécanique liée aux gaz de combustion

• Une compatibilité chimique avec le bloc de poudre et le gaz propulseur

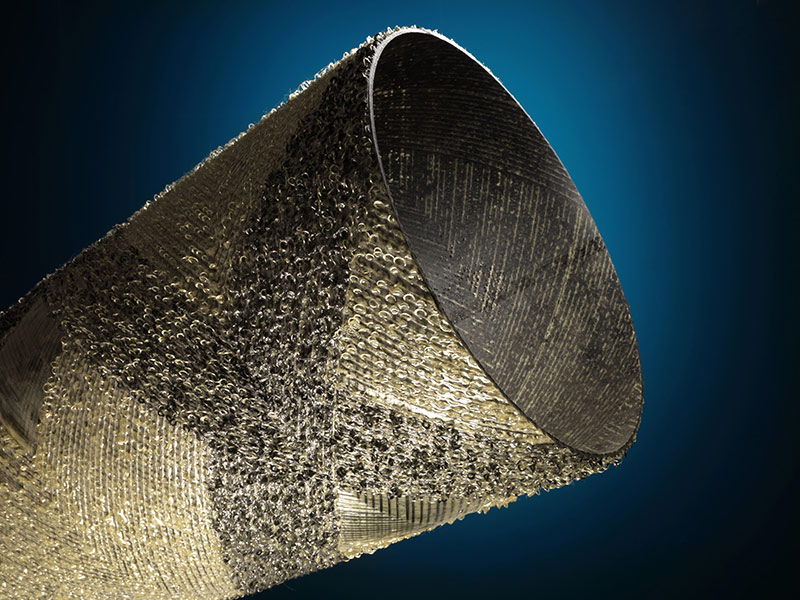

Les matériaux inertes peuvent être classifiés selon les familles de composants suivantes :

• Matériaux élastomères, tels que les silicones et caoutchoucs (applications : Isolants thermiques, protection ablative pour les systèmes de courte durée, tuyères flexibles, inhibiteurs, colles…)

• Matériaux rigidimères utilisant des résines phénoliques… (applications : isolation thermique appliquée pour le renforcement des chambres de combustion, conduites, têtes, tuyères ou corps de statoréacteurs, peintures intumescentes…)

• Matériaux céramiques et composites (applications : composants TVC – contrôle du vecteur de poussée – tels que les tuyères, clapets, aubes de déviation de jet, etc.)

• Matériaux réfractaires, tels que le molybdène (applications : tuyères, les déviateurs de jet, etc.)

Structures

Grâce à une gamme polyvalente de technologies propres pour la production de corps de propulseurs, Roxel peut concevoir et proposer le compromis idéal (coût, performance, signature MURAT) pour répondre aux exigences clients.

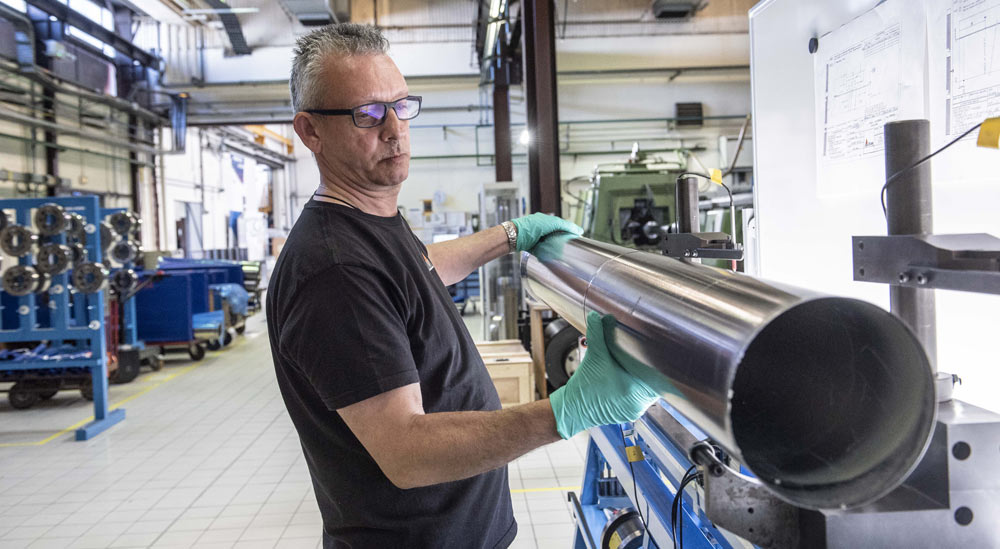

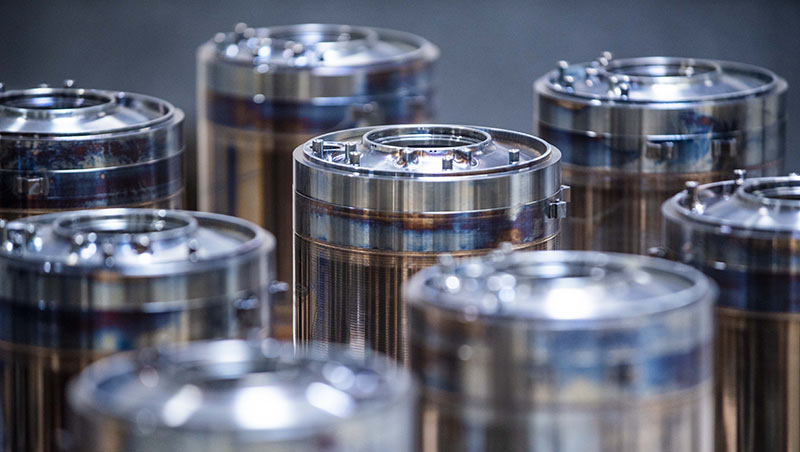

Structures métalliques

Les corps de propulseur en métal offrent une rigidité élevée et conservent leur résistance même à haute température.

• Les structures fluotournées (voir photo) sont produites à partir d’un tube de métal mis en forme autour d’un mandrin. Des molettes exercent une pression très importante entraînant le fluage du métal et le repoussant autour du mandrin à la forme et à l’épaisseur désirée. Au cours de ce processus, la structure est travaillée à froid offrant ainsi un corps de propulseur en métal durci.

• Acier

• Aluminium

Structures composites

Les structures composites offrent un poids réduit et permettent de nombreuses configurations. Elles sont particulièrement avantageuses en présence d’exigences de muratisation au feu et impacts de balles.

• Kevlar

• Bandes d’acier laminées (SSL)

Structures hybrides

Les corps en composite hybride comportent des fibres, des résines et une structure métallique. Ils constituent ainsi une forme intermédiaire entre les corps métalliques monolithiques et les corps composites.

• Enroulement filamentaire kevlar sur aluminium (KOA)

Les corps en KOA offrent une forte résistance à la pression en service, un poids réduit et une signature MURAT améliorée. Cette technique est utilisée pour plusieurs corps de propulseurs déjà en service.

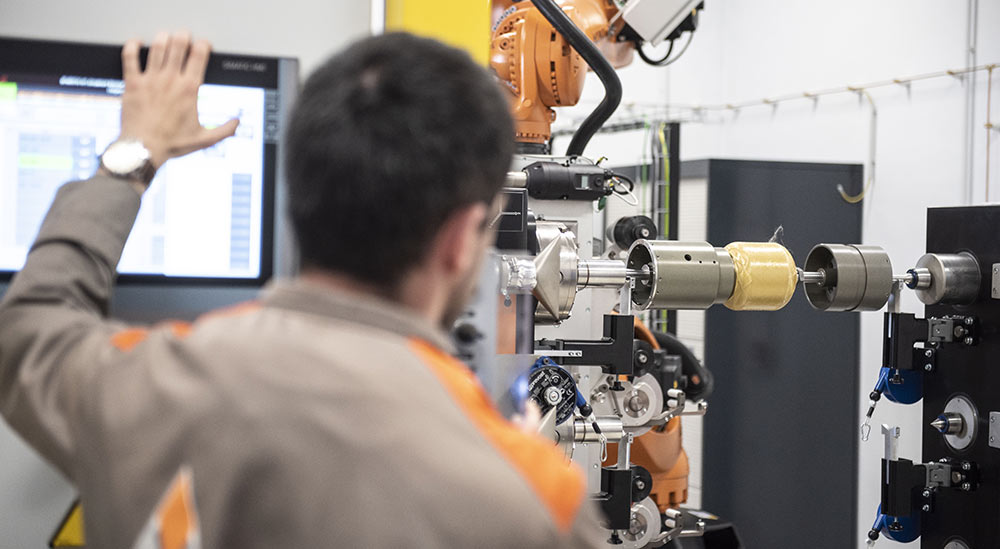

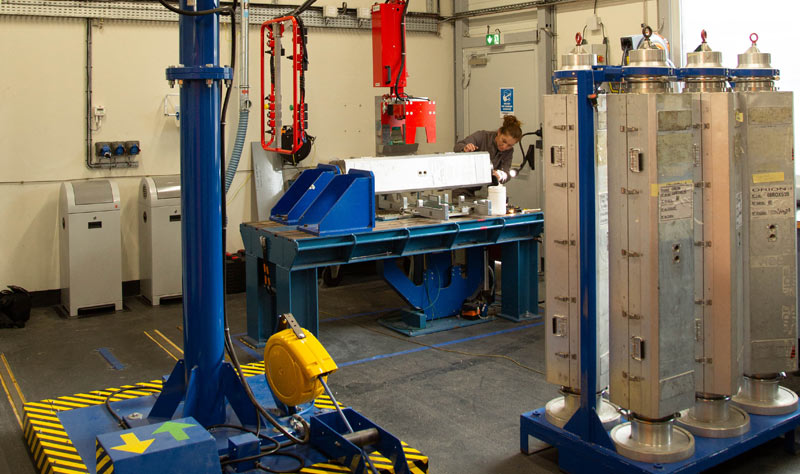

Tester

Roxel dispose d’une large gamme d’équipements de test pour tout type de mesure et assure la réalisation de tous les essais de développement et de recette pour les propulseurs et autres systèmes pour ses clients comme pour ses propres besoins.

Plus de 20 bancs d’essais

• Tous les types de bancs moteur : horizontal, vertical, banc 6 axes

• Bancs spécifiques : sous vide, immersion, simulateur de profondeur, vertical et horizontal, rotatif, centrifuge

• Autres installations : isolation thermique, essais fonctionnels au gaz froid, essais de rupture en pression avec ou sans contrainte mécanique, torche kérosène

• Transparence et luminance des jets

Dispositif complet d’acquisition et de traitement des données

• Pour tous les paramètres : pression, surpression du souffle, poussée, choc, déformation, température, etc.

• Capture d’image vidéo et vidéo haute vitesse

• Module d’acquisition des données rapide

• Contrôle, affichage et visualisation rayon X en temps réel

• Mesure par ultrasons et thermovision IR

Capacités d’essais étendues

• Jusqu’à 4 m de longueur / 600 mm de diamètre / 1200 kg de propergol

• Avant essai : bâtiment pyrotechnique pour l’intégration et l’instrumentation / conditionnement en température / contrôle par rayon X

• Après essai : salle de découpe et d’expertise dédiée

Intégrer

Expert dans le domaine des composants clés des moteurs-fusées (matériaux énergétiques, structures, matériaux inertes), Roxel maîtrise également leur montage et leur intégration. Ainsi, à partir des spécifications formulées par le client (poussée, poids, dimensions et exigences d’assemblage à l’intérieur du missile), Roxel peut étudier, concevoir et fabriquer le système de propulsion.

Intégration et contrôle qualité

Les éléments ci-dessus et les composants de base achetés en externe sont intégrés aux propulseurs au sein des installations de Roxel. Lors de l’assemblage final, Roxel assure différentes opérations de finition, telles que le soudage, la peinture, etc.

À chaque étape de la production, Roxel procède à des contrôles de qualité sur site, notamment des tests sur des bancs spécifiques.